Вопросы и ответы

В данном разделе приведены ответы на часто задаваемые вопросы посетителей нашего сайта.

Сравнение ультразвуковых дефектоскопов: Почему DIGISCAN DS-702 — лучший выбор для профессионалов

При выборе ультразвукового дефектоскопа для серьезных промышленных задач важно учитывать не только базовые характеристики, но и возможности для сложных измерений, соответствие международным стандартам и надежность в жестких условиях. Мы объективно сравнили DIGISCAN DS-702 с популярным комбинированным прибором SIUI Smartor, чтобы показать, почему DS-702 — оптимальное решение для профессионального контроля.

Ключевой вывод:

DIGISCAN DS-702 создан для сложной дефектоскопии в ответственных отраслях, а SIUI Smartor — это удобный универсальный прибор для базовых задач. Если вам нужна максимальная точность, глубина проникновения и соответствие строгим стандартам — выбор очевиден.

Прямое сравнение: где DS-702 превосходит

DIGISCAN DS-702 — профессиональный дефектоскоп

SIUI Smartor — универсальный прибор

Эксклюзивные возможности DS-702, которых нет в Smartor:

Для каких задач DIGISCAN DS-702 — необходимость, а не опция

Атомная и аэрокосмическая промышленность

Требует максимальной точности и соответствия стандартам. DS-702 с Universal DGS и AWS D1.1/D1.5 обеспечивает точную оценку дефектов, тогда как Smartor предлагает только базовые функции.

Нефтегазовая отрасль

Контроль толстостенных труб и сосудов под давлением. 450 В напряжения и проникновение до 15 метров в DS-702 против 350 В и ограниченной глубины в Smartor.

Сертификация и аудит

Нужна полная документация. DS-702 генерирует PDF-отчеты с логотипом компании прямо на объекте, Smartor требует обработки данных на ПК.

Техническое превосходство DIGISCAN DS-702 в цифрах

Мощность и глубина

Точность измерений

Функциональность

Работа с данными

Важный момент для бизнеса:

Стоимость владения DIGISCAN DS-702 часто оказывается ниже в долгосрочной перспективе. В отличие от Smartor, где многие профессиональные функции (TCG, B-scan, анализ спектра) — опциональные и требуют доплат, DS-702 включает большинство из них в базовую версию. Плюс, встроенная отчетность экономит часы работы специалистов.

Отзывы профессионалов о DIGISCAN DS-702

"Перешли с Smartor на DS-702 для контроля ответственных сварных соединений на нефтепроводах. Разница кардинальная — теперь можем обнаруживать дефекты на глубинах, которые раньше были недоступны. Особенно ценна функция Universal DGS для работы с разными датчиками."

"Для сертификационных проверок в аэрокосмической отрасли DS-702 — must have. Встроенная поддержка AWS D1.1/D1.5 и генерация PDF-отчетов прямо на объекте сократили время подготовки документов на 70%. Smartor для таких задач просто не подходит."

Что в итоге выбирать?

SIUI Smartor подойдет если:

- Бюджет ограничен, а задачи простые

- Нужен один прибор "и для дефектоскопии, и для толщины"

- Работа в экстремально влажных условиях (IP66)

- Базовый контроль без строгих требований к отчетности

DIGISCAN DS-702 — рекомендуем если:

- Работа в ответственных отраслях (атомная, авиация, нефтегаз)

- Требуется соответствие международным стандартам (AWS, ISO)

- Нужна максимальная глубина и точность измерений

- Важна полная документация и отчетность

- Планируете рост и не хотите менять оборудование через 1-2 года

Нужна консультация по выбору?

Наши специалисты помогут подобрать оптимальную конфигурацию DIGISCAN DS-702 под ваши задачи

Получить консультацию

Мостовая КИМ — это один из основных типов конструкций координатно-измерительных машин.

Её называют «мостовой» из-за формы: измерительная головка (щуп) закреплена на мосту, который перемещается по направляющим над рабочим столом.

Особенности мостовой КИМ:

- Мост образован двумя вертикальными стойками, соединёнными поперечной балкой.

- Мост перемещается по оси X (Y), балка — по оси Y (X), а щуп — по оси Z.

- Обычно имеет гранитный стол для стабильности и минимальных деформаций.

- Отличается высокой точностью и жёсткостью конструкции.

- Используется в машиностроении, авиакосмической отрасли, приборостроении и др.

Как работает мостовая КИМ

Принцип работы основан на точном определении координат точек на поверхности объекта:

-

Измерение точек: Оператор или компьютерная программа подводит измерительный щуп к поверхности детали. В момент контакта машина считывает показания датчиков положения со всех трех осей.

-

Обработка данных: Полученные координаты (X, Y, Z) множества точек передаются в компьютер.

-

Анализ: Специальное программное обеспечение анализирует эти данные, чтобы определить геометрические параметры детали — размеры, форму, расположение элементов и отклонения от чертежа.

Ключевые характеристики и преимущества

- Высокая точность и надежность: Жесткая конструкция моста и использование материалов с низким коэффициентом теплового расширения (например, гранита и керамики) обеспечивают высокую точность измерений, которая может составлять единицы микрометров.

- Универсальность: Мостовые КИМ могут использоваться с различными типами датчиков — как контактными (щуповыми), так и бесконтактными (лазерными, оптическими), что позволяет измерять детали разной сложности.

- Стабильность: Гранитный стол и прецизионные направляющие (часто на воздушных подшипниках для плавности хода) гарантируют стабильную работу в течение долгого времени.

Области применения

Мостовые КИМ широко используются в отраслях, где требуется точный контроль геометрии:

- Автомобилестроение: Измерение деталей двигателя, кузовных элементов.

- Аэрокосмическая промышленность: Контроль турбинных лопаток, элементов конструкции.

- Машиностроение: Проверка размеров шестерен, валов, корпусов и других деталей.

- Медицина и электроника: Измерение высокоточных медицинских инструментов и компонентов.

Почему стоит выбрать мостовую КИМ от ООО "НДТ Солюшенс"?

Мы верим в то, что предлагаем технологии координатных измерений по ценам, которым наши клиенты могут доверять. Благодаря нашим специалистам по метрологии, готовым провести как выездные, так и локальные консультации, вы можете быть уверены, что ваша машина всегда будет работать в оптимальном режиме, не жертвуя качеством, эффективностью или точностью.

Наши комплексные и удобные услуги по измерению КИМ гарантируют индивидуальный подход от начала до конца. Работаете ли вы в автомобильной промышленности или в сфере здравоохранения, мы поможем вам оценить все преимущества, которые вы получите только с мостовой КИМ от НДТ Солюшенс.

Фрикционная «автоматическая выпрямительная» система перемещения — это технология, используемая в прецизионном оборудовании, таких как координатно-измерительные машины (КИМ), для обеспечения точного и плавного движения вдоль осей без люфтов и искажений. Вот ключевые аспекты этой системы:

1. Принцип работы

- Фрикционная передача: Вместо зубчатых редукторов или шариковых винтов здесь используется трение между приводными роликами и направляющими. Это позволяет избежать скачков и вибраций, характерных для механических зацеплений.

- Автоматическое выпрямление: Система автоматически корректирует параллельность движения направляющих с помощью структуры «фиксированная опора + микроподвеска». Это компенсирует перекосы и обеспечивает идеальную траекторию перемещения.

2. Ключевые компоненты системы:

- Фрикционные приводные ролики — Это основные элементы, которые за счет силы трения взаимодействуют с направляющими или рельсами. Они заменяют традиционные зубчатые колеса или шарико-винтовые пары, что исключает люфты и обеспечивает плавность хода.

- Направляющие — Специальные стержни, по которым осуществляется перемещение. Ролики прижимаются к ним, создавая необходимое сцепление.

- Система автоматического выравнивания («выпрямления») — Это механизм, который постоянно контролирует и корректирует положение движущихся частей относительно направляющих. Он включает в себя:

- Микроподвески или регулировочные механизмы, которые компенсируют перекосы и обеспечивают параллельность движения.

- Датчики или механические системы обратной связи, которые отслеживают отклонения.

- Приводные двигатели — электродвигатели постоянного тока, которые передают крутящий момент на фрикционные передачи.

3. Преимущества фрикционной передачи перед реечными и зубчато-ременными системами

Координатно-измерительная машина (КИМ), оснащенная фрикционной ременной передачей и инновационными инженерными решениями, демонстрирует следующие уникальные преимущества:

1. Отсутствие зубчатых ремней — устранение источника вибраций

- В зубчатых передачах (рейки, зубчатые ремни) ударные нагрузки и вибрации возникают при зацеплении зубьев, особенно на высоких скоростях.

- Фрикционная передача исключает этот эффект. Это минимизирует рывки и высокочастотные колебания, которые искажают сигналы датчиков положения Renishaw.

2. Стабильность при большом ходе КИМ

- На длинных осях зубчатые ремни или рейки склонны к провисанию и неравномерному натяжению, что усиливает вибрации и требует частой калибровки.

- Фрикционные передача с предварительным натяжением и системой автоматического поджатия сохраняют равномерность контакта даже на протяженных участках, снижая амплитуду вибраций.

3. Автоматическая компенсация износа

- В зубчатых системах износ зубьев или рейки приводит к люфтам и потере точности, что критично для датчиков перемещения.

- Фрикционная передача с саморегулирующимся натяжением (например, через микроподвеску) компенсирует естественный износ ремня, сохраняя стабильность контакта и точность позиционирования без ручного вмешательства.

4. Снижение требований к обслуживанию

- Зубчатые ремни и рейки требуют регулярной проверки натяжения, смазки и замены из-за износа зубьев.

- Фрикционные системы благодаря гладкой поверхности стержня работают дольше, а автоматическое натяжение сокращает частоту обслуживания.

5. Защита датчиков перемещения Renishaw

- Вибрации от зубчатых передач создают паразитные сигналы, которые могут интерпретироваться датчиками как ложное перемещение.

- Фрикционная передача с демпфирующими элементами (микроподвеска) поглощает остаточные колебания, обеспечивая «чистый» сигнал для Renishaw и повышая достоверность измерений.

6. Устойчивость к резким изменениям нагрузки

- При скачкообразных перемещениях зубчатые системы генерируют ударные нагрузки, которые передаются на направляющие и датчики.

7. Система «автоматического выпрямления» по всем осям

- Самокоррекция положения — Механизм автоматически компенсирует отклонения и перекосы в реальном времени, сохраняя геометрическую точность даже при длительной эксплуатации.

- Снижение человеческого фактора — Минимизирует необходимость ручной юстировки, что ускоряет подготовку к измерениям и снижает риск ошибок.

8. Конструкция трансмиссии «фиксированная + микроподвеска»

- Параллельная передача с направляющей — Обеспечивает строгую синхронность движения всех компонентов, исключая перекосы и неравномерность нагрузки.

- Демпфирование микровибраций — Микроподвеска поглощает высокочастотные колебания от двигателей и внешних воздействий, защищая измерительные датчики от помех.

Заключение:

Для координатно-измерительных машин с большим ходом и высокими требованиями к точности фрикционная ременная передача становится оптимальным решением, устраняя ключевые недостатки зубчатых и реечных систем.

- Нет вибраций от зацепления зубьев → точность сигналов Renishaw;

- Минимум обслуживания → снижение простоев;

- Автоматизация натяжения → стабильность на больших осях;

- Демпфирование ударов → защита компонентов КИМ.

Как итог 10-летняя гарантия на конструкции без потери точности!!!! Для пользователя это означает нулевые затраты на подтяжку ремней, замену зубчатых реек и ежегодную перекалибровку — система работает «из коробки» годами без деградации характеристик.

Алюминий или керамика?

Основная проблема алюминиевых сплавов — это высокий коэффициент теплового расширения (КТР).

1. Цифры и сравнения:

- Коэффициент линейного теплового расширения (α, м/м×°C):

- Алюминиевые сплавы (напр., 6061, Д16): ~23.2 × 10⁻⁶ /°C

- Сталь (конструкционная): ~11.5 × 10⁻⁶ /°C

- Чугун: ~10.5 × 10⁻⁶ /°C

- Гранит (напр., для основания): ~8.0 × 10⁻⁶ /°C

- Керамика (напр., SiC): ~4.0 × 10⁻⁶ /°C

- Инвар (сплав Fe-Ni 36%): ~1.2 × 10⁻⁶ /°C (золотой стандарт стабильности)

Вывод: Алюминий расширяется и сжимается при изменении температуры примерно в ДВА раза сильнее, чем сталь, и почти в ШЕСТЬ раз сильнее, чем керамика.

2. Практические последствия для точности КИМ:

Представьте портал КИМ с измерительным мостом (порталом) длиной 1000 мм (1 метр).

- Сценарий: Изменение температуры в цеху на +2°C (это ничтожная величина, которая может произойти от сквозняка, включения света или просто от присутствия оператора).

- Расчет для алюминиевого портала:

- ΔL = α × L × ΔT

- ΔL = (23.2 × 10⁻⁶) × 1000 мм × 2°C = 0.0464 мм (46.4 мкм)

- Расчет для керамического портала:

- ΔL = (4.0 × 10⁻⁶) × 1000 мм × 2°C = 0.008 мм (8 мкм)

Что это значит на практике? Ваша КИМ только что "выросла" или "усохла" на десятки микрометров из-за минимального, почти неконтролируемого изменения температуры. Допуск на большинство прецизионных деталей может составлять те же 20-50 мкм. Таким образом, погрешность, вносимая самим материалом конструкции, полностью "съедает" точность измерения.

3. Дополнительные негативные факторы алюминия:

- Низкий модуль упругости (жесткость): У алюминия он примерно в 3 раза ниже, чем у стали (~69 ГПа против ~210 ГПа). Это означает, что для достижения такой же жесткости и устойчивости к вибрациям (чтобы портал не "гулял" при движении) конструкция из алюминия должна быть массивнее и массивнее, с более толстыми стенками, что сводит на нет его главное преимущество — легкость.

- Ползучесть: Алюминиевые сплавы в большей степени, чем сталь или керамика, подвержены медленной пластической деформации под постоянной нагрузкой (ползучести). Со временем это может привести к "проседанию" конструкции и потере точности калибровки.

- Гистерезис (явление упругого последействия): При циклических нагрузках (движение каретки вдоль портала) алюминий может демонстрировать несколько большую упругую деформацию, которая не сразу возвращается в ноль, что вносит дополнительную погрешность.

Почему он тогда вообще используется? ("самый дешевый"). Ключевой фактор — стоимость и обрабатываемость.

- Обработка: Алюминий легко фрезеруется, сверлится, строгается. Производство сложной конструкции из алюминия значительно дешевле и быстрее, чем из стали или керамики.

- Вес: Легкие алюминиевые конструкции предъявляют менее жесткие требования к приводам и системам перемещения, что также снижает общую стоимость машины.

- Нишевое применение: Алюминий может быть приемлем для настольных КИМ малого размера (где абсолютное тепловое расширение не так велико) или для машин низкого и среднего ценового сегмента, где заявленная точность не является максимальной (например, 3-5 мкм вместо 1-1.5 мкм), и где предполагается работа в строго климатизированном помещении.

Идеальная альтернатива: Керамика

- Низкий КТР: Как показано выше, это главное преимущество.

- Высокая жесткость: Модуль упругости современных керамических композитов (на основе карбида кремния SiC) очень высок.

- Отличное демпфирование: Керамика эффективно гасит вибрации.

- Стабильность: Не подвержена коррозии и ползучести.

Минусы керамики: очень высокая стоимость изготовления и сложность обработки.

Компромиссный вариант: Гранит в случае недостатка бюджета!

Часто в машинах среднего класса используется гранит с низким КТР или специальные сплавы. Конструкция проектируется с учетом тепловых деформаций (например, симметрично), а также применяется программная компенсация: в систему встраиваются температурные датчики, и ПО вносит поправки в результаты измерений, основываясь на текущей температуре конструкции.

Заключение

Для прецизионных и высокоточных КИМ, где требуется стабильность в течение всего дня в условиях неидеального климата цеха, алюминиевый портал является слабым звеном. Предпочтение следует отдавать материалам с низким КТР: керамике, специальным сталям или компенсированным конструкциям, что напрямую влияет на стоимость, но и на итоговую точность оборудования.

Ультразвуковые дефектоскопы выявляют дефекты на ранних этапах производственного процесса, помогая предотвратить попадание на рынок некачественной продукции, сокращая отходы, улучшая качество продукции и повышая общую эффективность производственных операций.

Ультразвуковые дефектоскопы широко распространены в таких отраслях, как аэрокосмическая, автомобильная, обрабатывающая и нефтегазовая промышленность, благодаря своей способности обнаруживать внутренние дефекты в критически важных компонентах, гарантируя соблюдение стандартов безопасности и качества.

Проблемы могут включать шероховатость поверхности, изменения толщины материала и навыки оператора. Их можно решить, используя соответствующие контактные жидкости, регулируя настройки для разных материалов и проводя обучение операторов.

А-сканирование отображает амплитуду ультразвуковой волны с течением времени, предоставляя информацию о глубине и размере дефектов. В-сканирование создает двумерный вид поперечного сечения материала, предлагая визуальное представление дефектов.

Важные моменты включают выбор подходящей частоты преобразователя, правильную установку параметров усиления и времени, обеспечение надлежащего контакта между преобразователем и материалом, а также калибровку оборудования перед тестированием.

При импульсно-эхо-контроле один преобразователь посылает и принимает ультразвуковые волны для обнаружения дефектов. Фазированный решеточный контроль использует несколько элементов в преобразователе для управления и фокусировки лучей, что позволяет проводить более детальные и настраиваемые проверки.

Калибровка имеет решающее значение в ультразвуковой дефектоскопии для обеспечения точности и надежности результатов испытаний. Правильная калибровка помогает установить опорные точки для сигналов дефектоскопии, что приводит к более точной идентификации и определению размеров дефектов.

Да, ультразвуковые дефектоскопы могут обнаруживать дефекты в широком спектре материалов, включая металлы, пластики, композиты и керамику. Возможность регулировки настроек и параметров позволяет эффективно обнаруживать дефекты в различных типах материалов.

Преобразователь в ультразвуковом дефектоскопе преобразует электрическую энергию в ультразвуковые волны, которые передаются в проверяемый материал. Когда волны сталкиваются с дефектом, они отражаются обратно в преобразователь, который преобразует их в электрические сигналы для анализа.

Ультразвуковые дефектоскопы предлагают неинвазивный контроль, позволяющий обнаруживать дефекты без повреждения материала. Они обеспечивают высокую точность, универсальность при контроле различных материалов и возможность обнаружения подповерхностных дефектов.

Руководство по выбору оборудования для матричного вихретокового контроля описано в данной статье - 10 вещей, которые нужно знать, чтобы выбрать правильное оборудование для вихретокового матричного контроля (ECA).

Если у Вас остались дополнительные вопросы Вы всегда можете связать с нами любым удобным для Вас способом

Разберём оба варианта и сделаем вывод:

Сравнение двух дефектоскопов (в примере Cypher и Omniscan X4):

| Параметр | Вариант 1 | Вариант 2 |

| Vpp | 120 В | 160 В |

| Выходной импеданс | 15 Ом | 35 Ом |

| Расчётная мощность на нагрузке | ~120 Вт | ~91.4 Вт |

| Энергия сигнала | Выше | Ниже |

| Импеданс | Лучше согласован с зондом | Зависит от типа зонда |

Ключевые факторы выбора для толстых деталей:

- Энергия импульса: (gри работе с толстыми заготовками (например, 50–300 мм) важна глубина проникновения, зависящая от энергии, подаваемой на пьезоэлемент. Вариант с Vpp = 120 В, 15 Ом даёт мощность ≈ 120 Вт, что больше, чем у второго варианта).

- Выходной импеданс: (При идеальном согласовании с зондом, максимум энергии передаётся.

Соотношение "мощность / согласование":

Даже если 35 Ом ближе к акустическому импедансу зонда, если не хватает энергии, УЗ сигнал не пройдёт глубоко в материал.✅ Вывод: Для толстых металлических деталей, где ключевой параметр — проникающая способность сигнала, более мощный источник предпочтительнее. Выбирай дефектоскоп с Vpp = 120 В и выходным импедансом 15 Ом, потому что он:

- Даёт выше мощность (≈120 Вт против 91 Вт),

- Лучше подходит для возбуждения мощных ультразвуковых волн,

- Более эффективен при глубоком контроле (например, сварных швов в толстостенных изделиях, трубах, слитках и т.д.).

Определение углерода в сталях

Сейчас было бы сложно представить нашу жизнь без такого материала как сталь. Данный сплав применяется повсеместно для различных задач. Но так как широк круг применения, то и материал должен обладать теми или иными свойствами. Различный вклад вносят химические элементы, входящие в состав. Основой в сталях, как известно, является железо. Вторым обязательным компонентом является углерод. Так же в сталях присутствуют такие элементы как хром, никель, кремний, марганец и другие. Углерод придает сплавам твердость и прочность, снижая вязкость и пластичность. Поэтому так важно знать состав металла прежде, чем изготавливать ту или иную деталь.

Самым распространенным методом обнаружения углерода в сталях и чугунах является метод оптико-эмиссионной спектрометрии. Источником плазмы в нем является низковольтная или высоковольтная искра. В результате взаимодействия плазмы с атомами анализируемого материала, происходит свечение на разных длинах волн. Через входную щель спектрометра свет попадает на дифракционную решетку, на которой падающий свет разлагается в спектр. Излучение после дифракционной решетки попадает на детекторы, которые предоставляют информацию об интенсивности на каждой длине волны в виде электрических импульсов, которые и обрабатывает программа прибора. На экране прибора показывается результат, как правило, в виде процентного содержания элементов в пробе. Важной частью такого спектрометра также является баллон с аргоном. Это связано с нестабильным горением искры в воздушной среде.

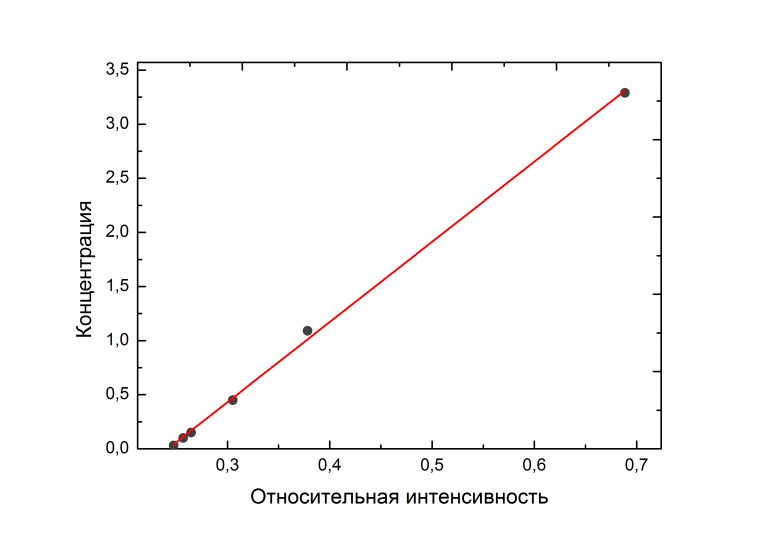

В портативном лазерном анализаторе ЛИС источником появления плазмы и возбуждения электронов является импульсный DPSS лазер c длиной волны излучения 1064 нм сфокусированный в точку диаметром 50 мкм. Чистая оптическая схема без использования оптоволокна в качестве проводника света от разрядной камеры к дифференциальной решетке позволяет обнаруживать линию углерода 193.09 нм и получать линейную зависимость интенсивности от концентрации без использования инертного газа.

Зависимость интенсивности спектральной линии 193.09 нм от концентрации углерода в сталях.

Возможность проводить измерения образцов сталей и чугуна без использования баллонов с газом позволила не только получить достаточно компактный переносной прибор, но и сократить расходы на покупку аргона.

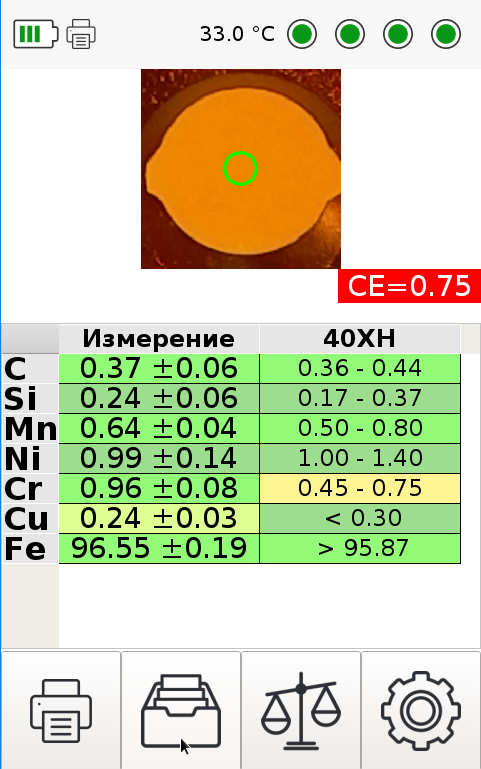

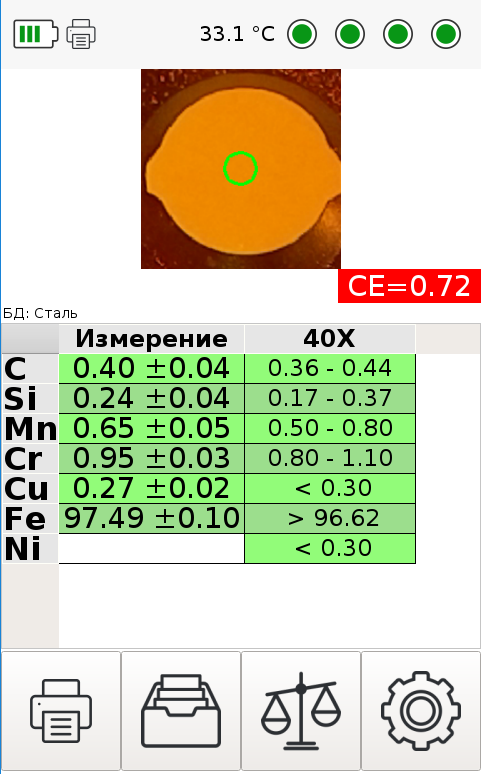

Важным технологическим показателем для сталей является углеродный эквивалент CE (от англ. Carbon Equivalent). Этот показатель позволяет оценить совместное влияние на свариваемость не только углерода, но и других содержащихся элементов. Увеличение содержания в стали углерода (а также марганца, хрома, кремния, молибдена, ванадия, меди и никеля) снижает способность стали сварке. Когда количество вышеупомянутых компонентов велико, то металл шва с большей вероятностью закалится, что приведет к различным свойствам основного металла и металла шва. Такие различия могут привести к серьезным последствиям, так как такое соединение будет не столь пластичным, а значит более склонным к хрупкому разрушению.

Лазерный искровой спектрометр ЛИС умеет рассчитывать углеродный эквивалент и при необходимости выводить результат на экран. Для расчета CE используется формула Деардена и О-Нила, которая принята Международным институтом сварки (International Institute of Welding).

Опираясь на эту формулу, свариваемость стали в зависимости от CE может быть определена как:

<0.35 – отличная,

0.36-0.40 – очень хорошая,

0.41-0.45 – хорошая,

0.46-0.50 – средняя,

>0.50 – плохая.

Точность результатов измерений концентрации элементов в черной и нержавеющей стали

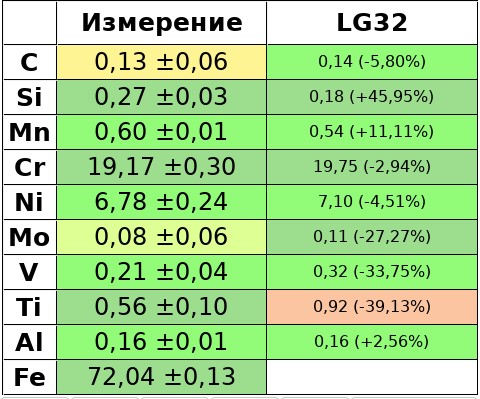

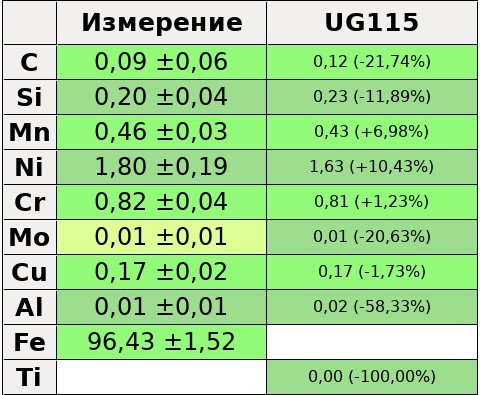

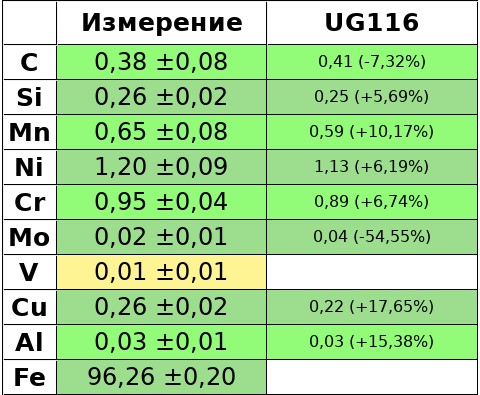

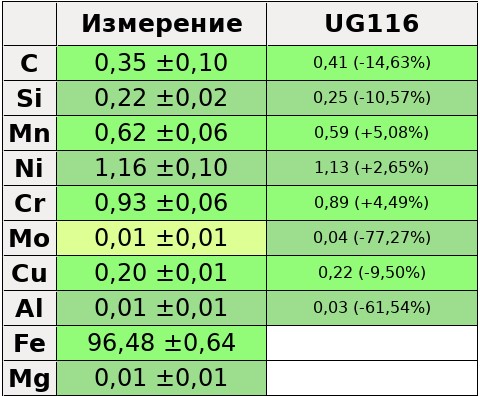

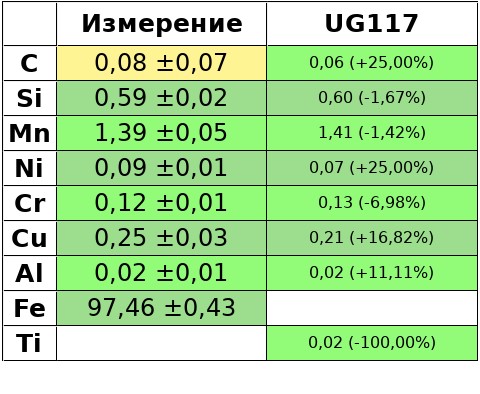

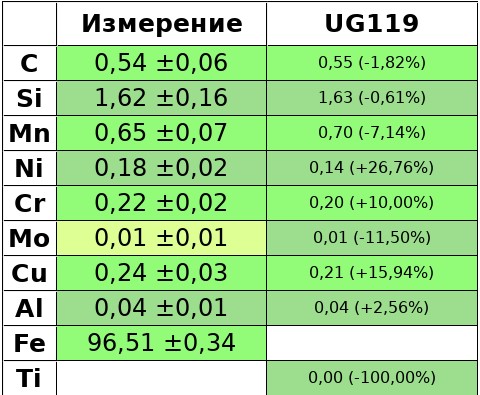

Важным параметром оценки качества работы измерительного прибора является точность результатов измерений. Для оценки точности результатов, получаемых при использовании лазерного спектрометра ЛИС, были проведены серии измерений комплектов ГСО стали легированной УГ115-УГ119 и ЛГ32д-ЛГ36д. Состав образцов данных комплектов можно найти на сайте производителя ЗАО «ИСО».

Измерения ГСО образцов были проведены при разной рабочей температуре прибора общим количеством 10 раз (10 серий из 5 измерений). Для расчета погрешности измерений использовались усредненные значения, полученные в режиме сравнения с эталоном. Истинным значением принимается величина, указанная в паспорте ГСО как аттестованная характеристика – массовая доля элементов в процентах. В таблицах (1 и 2) представлены отрезки концентраций основных легирующих элементов в сталях, полученная относительная погрешность измерений и СКО. Примеры результатов измерений можно увидеть на скриншотах экрана прибора.

Таблица 1 – Точность и СКО измерений комплекта ГСО ЛГ32д-ЛГ36д

|

Измеряемый элемент

|

Диапазон измерений, % массовой доли | Относительная погрешность измерений, % | СКО измерений, % массовой доли |

| Углерод | 0,06 – 0,14 | 50 | 0,04 |

| 0,14 – 0,22 | 30 | 0,03 | |

| Кремний | 0,18 – 0,44 | 20 | 0,06 |

| 0,44 – 1,01 | 10 | 0,08 | |

| Марганец | 0,36 – 0,81 | 10 | 0,02 |

| 0,81 – 1,97 | 5 | 0,04 | |

| Хром | 14,95 – 19,75 | 5 | 0,30 |

| Никель | 7,1 – 9,54 | 10 | 0,40 |

| 9,54 – 12,6 | 5 | 0,60 | |

| Молибден | 0,05 – 0,11 | 60 | 0,08 |

| 0,11 – 0,2 | 40 | 0,04 | |

| 0,2 – 0,27 | 30 | 0,06 | |

| 0,27 – 0,39 | 20 | 0,08 | |

| Ванадий | 0,1 – 0,16 | 60 | 0,03 |

| 0,16 – 0,2 | 50 | ||

| 0,2 – 0,32 | 30 | ||

| Титан | 0,14 – 0,21 | 20 | 0,04 |

| 0,21 – 0,73 | 10 | 0,06 | |

| 0,73 – 0,92 | 20 | 0,11 | |

| Медь | 0,09 – 0,17 | 20 | 0,02 |

| 0,17 – 0,37 | 10 | 0,03 | |

| Алюминий | 0,03 – 0,09 | 80 | 0,03 |

| 0,09 – 0,16 | 40 | 0,04 |

|

|

|

|

Результат измерения ГСО образца ЛГ32 на анализаторе ЛИС-02 |

Результат измерения ГСО образца ЛГ32 на анализаторе ЛИС-02 |

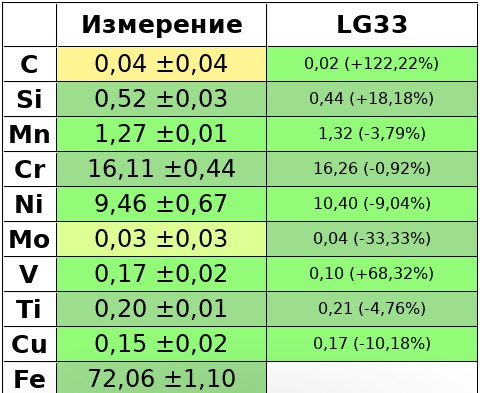

Результат измерения ГСО образца ЛГ33 на анализаторе ЛИС-02 |

|

|

|

|

Результат измерения ГСО образца ЛГ33 на анализаторе ЛИС-02 |

Результат измерения ГСО образца ЛГ34 на анализаторе ЛИС-02 |

Результат измерения ГСО образца ЛГ34 на анализаторе ЛИС-02 |

|

|

|

|

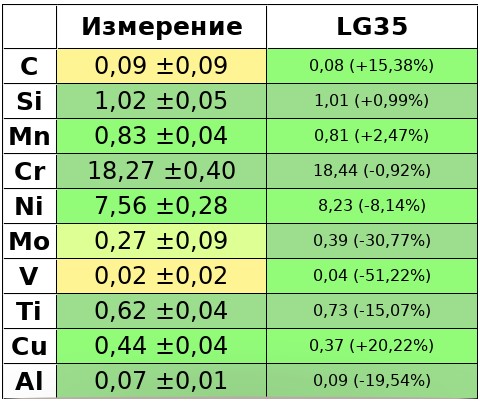

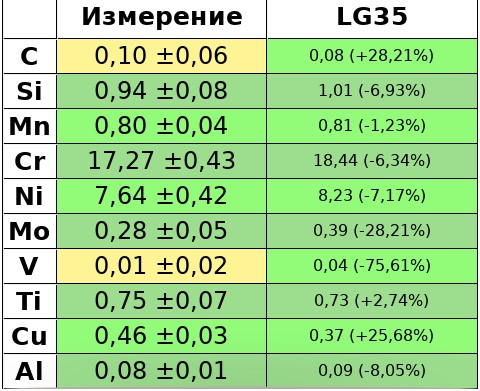

Результат измерения ГСО образца ЛГ35 на анализаторе ЛИС-02 |

Результат измерения ГСО образца ЛГ35 на анализаторе ЛИС-02 |

Результат измерения ГСО образца ЛГ36 на анализаторе ЛИС-02 |

|

|

|

|

Результат измерения ГСО образца ЛГ36 на анализаторе ЛИС-02 |

|

|

Таблица 2 – точность и СКО измерений комплекта ГСО УГ115-УГ119

| Измеряемый элемент | Диапазон измерений, % массовой доли | Относительная погрешность измерений, % | СКО измерений, % массовой доли |

| Углерод | 0,06 – 0,11 | 40 | 0,04 |

| 0,11 – 0,41 | 20 | ||

| 0,41 – 0,55 | 10 | ||

| Кремний | 0,23– 1,63 | 10 | 0,04 |

| Марганец | 0,43 – 1,41 | 5 | 0,04 |

| Хром | 0,13 – 0,19 | 10 | 0,01 |

| 0,19 – 0,89 | 5 | 0,02 | |

| Никель | 0,07 – 0,14 | 70 | 0,03 |

| 0,14 – 0,63 | 20 | 0,06 | |

| 0,63 – 1,63 | 5 | 0,05 | |

| Медь | 0,17 –0,45 | 20 | 0,02 |

|

|

|

|

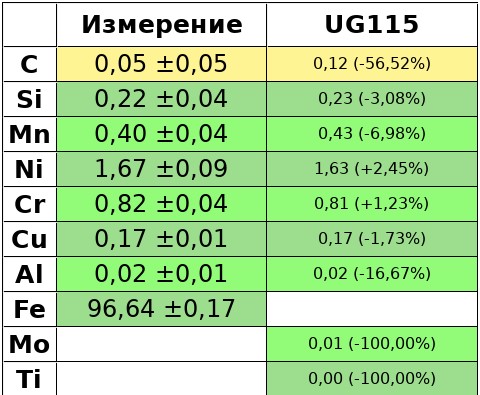

Результат измерения ГСО образца УГ115 на анализаторе ЛИС-02 |

Результат измерения ГСО образца УГ115 на анализаторе ЛИС-02 |

Результат измерения ГСО образца УГ116 на анализаторе ЛИС-02 |

|

|

|

|

Результат измерения ГСО образца УГ116 на анализаторе ЛИС-02 |

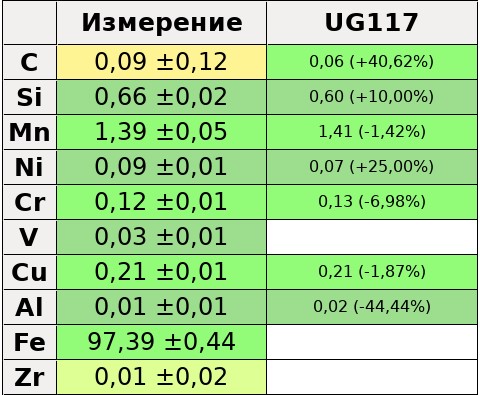

Результат измерения ГСО образца УГ117 на анализаторе ЛИС-02 |

Результат измерения ГСО образца УГ117 на анализаторе ЛИС-02 |

|

|

|

|

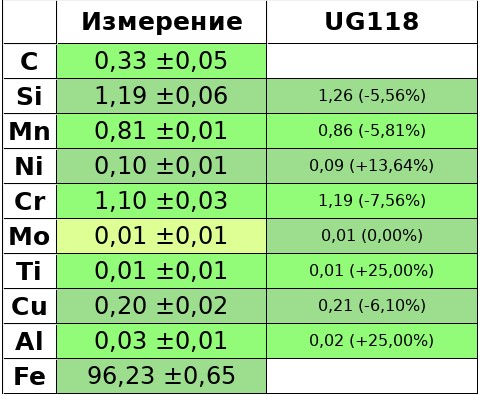

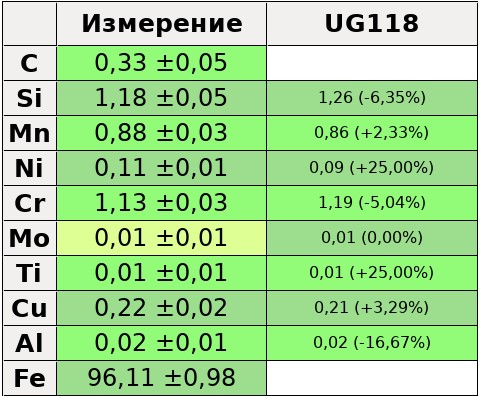

Результат измерения ГСО образца УГ118 на анализаторе ЛИС-02 |

Результат измерения ГСО образца УГ118 на анализаторе ЛИС-02 |

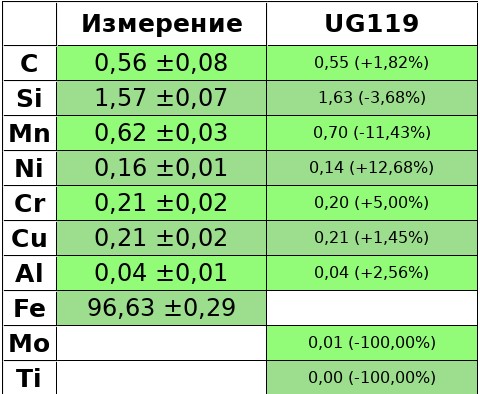

Результат измерения ГСО образца УГ119 на анализаторе ЛИС-02 |

|

|

|

|

Результат измерения ГСО образца УГ119 на анализаторе ЛИС-02 |

|

|

Для калибровки каждого прибора ЛИС-02 измеряется более 300 образцов различных марок сплавов – как цветных, так и черных. К ответу прилагается таблица со списком всех марок. Эти образцы не только используются для калибровки, но и участвуют в создании специальной модели машинного обучения, которая уже работает на каждом ЛИС-02. В настоящее время модель автоматически подбирает оптимальную базу калибровки при съемке очередного образца, а в будущем сможет также рекомендовать наиболее подходящую марку материала.

Производитель постоянно тренируем и совершенствуем модели ИИ, и в ближайшее время будет делиться новостями об обновлениях. А пока мы обращаемся к вам: если у вас есть образцы уникальных марок, отличных от нашего списка, просим связаться со службой поддержки и поделиться результатами измерений или даже самими образцами. Каждый замер – даже выполненный на одном приборе – попадает в модель обучения, что помогает всем пользователям ЛИС-02 точнее определять состав уникальных сплавов.

Давайте вместе сделаем ЛИС-02 ещё лучше, помогайте расширять базу знаний!

Какой преобразователь для контроля трубок лучше всего подходит для вашего конкретного применения?

Вы можете использовать инструмент от EddyFi для создания датчиков для контроля трубок, чтобы узнать, какой преобразователь для контроля трубок лучше всего подходит для вашего конкретного применения